Challenge

Le Co-op Refinery Complex (CRC) de la Federated Co-operatives Limited est l’un des plus grands consommateurs d’eau douce de la ville de Regina, en Saskatchewan. Dans un souci de protection de l'environnement, la raffinerie de pétrole s'est engagée dans un mégaprojet environnemental de 200 millions de dollars ; un projet d'amélioration des eaux usées, axé sur la durabilité et la gérance environnementale.

Ce projet est le fruit de l'expansion de la production de l'usine, qui est passée de 100,000 barils par jour (bpd) à 130,000 barils par jour, et ce, en utilisant moins d'eau douce et en rejetant moins d'eaux usées. L'exploitation agrandie avait besoin d'une installation d'épuration des eaux usées de pointe pouvant permettre de :

- Enlever les solides, pétroles, phénols, composés azotés, matières organiques et les autres contaminants.

- Éliminer le dégagement des matières organiques volatiles des étangs d'eaux usées dans l'atmosphère.

- Déminéraliser l'eau traitée en vue de l'utiliser pour produire de la vapeur.

- Éliminer l’utilisation de l’eau traitée municipale et réduire la demande en eau souterraine.

Solution

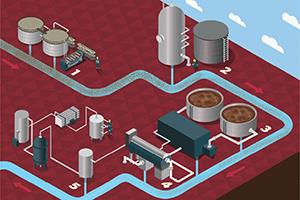

Veolia Water Technologies a été sollicitée pour participer à la conception, à la construction et à la mise en service de plusieurs parties de la solution unique d’épuration des eaux usées de CRC. Le système en cinq étapes, illustré sur la figure 1, utilise de nombreuses technologies avancées de traitement de l'eau de Veolia.

Au cours de l'étape 1, les eaux usées sont déversées dans des réservoirs de rétention où, grâce à la gravité, la séparation de l'eau et du pétrole est assurée. Le pétrole est prélevé à la surface de l'eau. Il est alors traité à nouveau dans la rafinerie. Les eaux usées sont transportées vers un autre réservoir, où les sédiments et les boues de pétrole s'écoulent vers le fond. Le pétrole est ensuite renvoyé en rafinerie, en vue d'un autre traitement. La boue est, quant à elle, retirée et jetée dans le respect des normes de sécurité.

Les eaux usées restantes passent à l’étape 2, une unité de flottation des gaz dissous Poseidon* de Veolia. Des bulles microscopiques d'azote sont pompées dans l'unité pour se lier aux particules de pétrole en suspension. Ces particules sont ramenées vers le haut de l’unité, où elles sont retirées pour être traitées à nouveau. Stage 2 utilise le produit chimique PolyFloc* AE1701 de Veolia comme floculant.

Après séparation, les eaux usées entrent dans l’étape 3, un traitement biologique suivi d’une filtration à travers les membranes à fibres creuses d’ultrafiltration ZeeWeed* 500 de Veolia. Cette association, connue sous le nom de technologie du bioréacteur à membrane (MBR), crée du perméat (voir la Figure 2). L’étape 3 utilise les produits chimiques BioPlus* BA2970 et BioPlus* BA3900 de Veolia pour l’ensemencement biologique et la bioaugmentation sur le réacteur biologique. FoamTrol* AF3031est également utilisé dans le réacteur biologique pour contrôler la mousse.

Largement exempt de matières organiques, d'ammoniac, de nitrites, de nitrates et d'autres impuretés, le perméat se déplace directement vers l'usine de déminéralisation (étape 5) afin d'être traité ultérieurement en vue de la production de vapeur.

La principale fonction de l'étape 4 est de manipuler l'excès de biomasse du réacteur. Cette biomasse est envoyée dans une centrifugeuse pour séparer les bactéries et les retourner au bioréacteur. Une petite quantité d'eau est extraite et traitée à nouveau, tandis que la biomasse solide résiduelle est éliminée dans le respect des normes de sécurité. Au cours de cette étape, le produit chimique Novus* CE2655 de Veolia est utilisé comme floculant dans la centrifugeuse.

L'étape 5 est l'usine de déminéralisation, qui finalisera l'eau recyclée pour la production de vapeur en traitant des niveaux élevés de solides dissous. L’usine sera équipée du système d'osmose inverse (OI) à pH élevé de Veolia, composé d’unités d’échange d’ions pour la réduction de la dureté et d’un décarbonateur pour éliminer l’alcalinité et le dioxyde de carbone. L'OI à pH élevé est unique, du fait de sa capacité à fonctionner efficacement à un taux de récupération très élevé, sous forte charge organique, sans encrassement ou nettoyage fréquent.

Après l'élimination des solides dissous comme le calcium, le magnésium, les chlorures et les sulfates, le perméat passe par un autre OI pour polir l'eau, puis termine par une déminéralisation à lit mélangé pour produire une eau extrapure (voir la Figure 3).

En plus des équipements et des produits chimiques, Veolia assure la gestion de la performance des actifs InSight* pour les étapes 2, 3 et 4 du processus CRC. InSight utilise des données et des analyses pour s'assurer que les installations de traitement de l'eau fonctionnent à un rendement optimal. Au cours de l’étape 3, l’équipe d’équipement de Veolia utilise InSight pour surveiller les performances et l’état à long terme des membranes ZeeWeed. L’équipe Veolia utilise InSight pour se concentrer sur le fonctionnement, la chimie et la qualité globale du produit entre chaque étape. For example, they monitor the removal of solids, oils, and greases across stage 2 and look closely at water quality leaving stage 3 to ensure it's on spec to reuse during stage 5. Lastly, Veolia uses InSight to monitor chemical use and dosage ranges, as well as tank inventories. Cela garantit que les produits chimiques sont dosés correctement, commandés au besoin et toujours disponibles.

Figure 1 : Le projet d’amélioration des eaux usées du CRC comprend une solution d’épuration des eaux usées en cinq étapes qui permet le recyclage et la réutilisation de 2 millions de gallons d’eaux usées par jour.

Figure 2 : Au cours de l’étape 3, les membranes d’ultrafiltration ZeeWeed de Veolia filtrent les eaux usées en vue de leur réutilisation.

Figure 3 : Eaux usées non traitées provenant du CRC (à gauche) et eaux usées traitées par Veolia (à droite)

Résultat

La combinaison du MBR ZeeWeed et de l’OI à pH élevé permettra au CRC d’éliminer tous les effluents d’eaux usées, dont la plupart sont récupérés pour être utilisés dans la centrale à vapeur de la raffinerie. Sans cette solution, l’installation produirait 2 millions de gallons d’eaux usées par jour. Cette solution complète réduira la dépendance du complexe à l'égard de l'eau brute provenant de l'aquifère de la ville de Regina. De plus, elle permettra de réduire les besoins en eau douce de la raffinerie de 28 %. Ceci équivaut à la consommation d'environ 3,100 ménages de Regina sur une base annuelle.

De plus, une combinaison unique de bactéries vivantes, d’unités de filtration spéciales et de la technologie de pointe de Veolia en matière d’OI à pH élevé permettra de réduire considérablement l’empreinte environnementale du complexe. Ceci est possible grâce à la réduction des émissions et des odeurs nuisibles provenant des matières organiques volatiles dans les bassins de rétention d'eau du complexe.

En 2017, le projet d'amélioration des eaux usées du CRC a été nommé « projet d'eau industrielle de l'année » par Global Water Intelligence (GWI). Ce prix a récompensé le projet Veolia comme étant l’accomplissement technique ou environnemental le plus impressionnant de l’année dans le domaine de l’eau industrielle.

Même s'il s'agit d'un investissement considérable, ce projet de plusieurs millions de dollars illustre parfaitement comment une entreprise peut fonctionner, et même se développer, tout en tenant compte des problèmes environnementaux et de pénurie d'eau.