L’un des principaux fabricants mondiaux de talc, IMI Fabi, est présent sur le continent américain, en Europe et en Asie. Aux États-Unis, ils exploitent une mine et une usine de traitement de talc à Benwood, en Virginie-Occidentale, depuis 2003 ans.

L’usine IMI Fabi Benwood fonctionne toute l’année, mais la nouvelle conception de sa tour de refroidissement lui permet de la faire fonctionner en mode refroidissement par air (c’est-à-dire à sec) pendant la saison hivernale. Afin de permettre un fonctionnement à sec du système de refroidissement, les échangeurs de chaleur doivent être exempts d’entartrage et de dépôt. En raison de la composition difficile de l’eau d’appoint contenant des niveaux élevés de dureté, de manganèse et d’alcalinité, le programme de traitement en place n’avait pas été en mesure d’empêcher la formation de tartre minéral dans les échangeurs de chaleur (Image 1).

Image 1 : Le tartre de minéraux lourds dans les échangeurs de chaleur, lorsqu’il est traité avec le programme du concurrent en place, empêcherait le fonctionnement en mode sec pendant les mois d’hiver.

Avec la présence de gisements minéraux sur les échangeurs, les nouvelles tours de refroidissement devraient fonctionner en mode humide plutôt qu’en mode sec pendant l’hiver. Cela aurait représenté une demande supplémentaire en eau et en traitement chimique qu’IMI Fabi souhaitait éviter afin d’améliorer sa durabilité et son coût d’exploitation. Une meilleure solution de traitement pour prévenir l’accumulation de dépôts était nécessaire.

Lorsque l’usine a demandé à Veolia de l’aider à développer une solution lui permettant de faire fonctionner la tour de refroidissement en mode refroidissement par air de façon saisonnière, un audit complet du système a été réalisé pour comprendre la nature du dépôt, l’état du système et évaluer les voies d’atténuation potentielles.

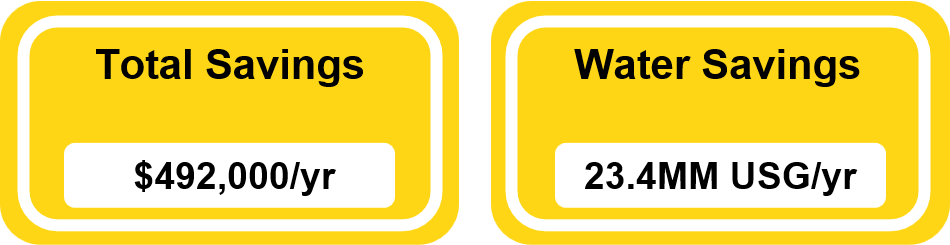

L’analyse des dépôts a révélé que la majorité des dépôts étaient à base de calcium (tableau 1).

Tableau 1 : L’analyse des dépôts dans les tours de refroidissement montre que le tartre basé sur la dureté calcique réduit les performances de l’échangeur de chaleur et empêche le fonctionnement en mode sec.

Le programme de traitement du concurrent était un programme conventionnel à base de phosphate pour le contrôle de la corrosion, avec seulement des propriétés limitées pour prévenir et disperser les dépôts. L’équipe de Veolia a recommandé de mettre à niveau la chimie du traitement de la tour de refroidissement vers le programme GenGard*, qui contient sa technologie avancée de dispersant STP et d’inhibiteur de carbonate de calcium AEC. Le STP est un dispersant chimique breveté et leader de l’industrie qui a démontré dans d’innombrables applications sur le terrain sa capacité à contrôler la dureté, l’alcalinité et la formation de dépôts à base de phosphate dans les systèmes de refroidissement. L’AEC est le principal agent antitartre à base de carbonate de calcium de l’industrie depuis de nombreuses années et continue de fournir des résultats supérieurs.

Résultat

Suite à la mise en œuvre de la chimie GenGard sur les nouvelles tours de refroidissement de l’IMI Fabi Benwood, aucune formation de dépôts de dureté n’a été observée, les échangeurs de chaleur restant beaucoup plus propres que lors de l’utilisation du programme de traitement du concurrent (Image 2).

Grâce à la nouvelle chimie, l’usine IMI Fabi Benwood a pu maintenir le système de refroidissement et ses échangeurs de chaleur exempts de dépôts pendant le fonctionnement, ce qui a permis au système de fonctionner en mode sec en hiver sans problème de performance et en évitant des coûts de fonctionnement importants.

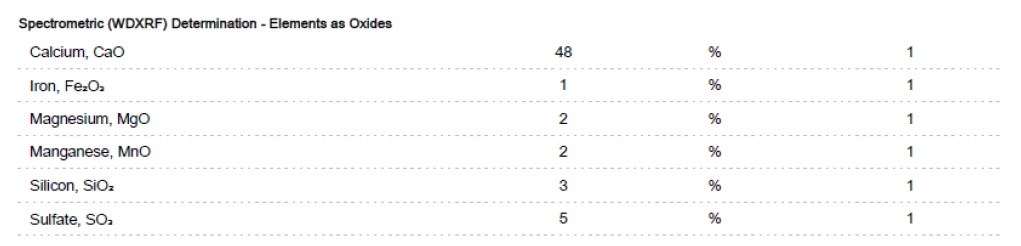

Le fait de permettre au système de tour de refroidissement de fonctionner en mode sec chaque hiver a permis à IMI Fabi d’économiser environ 492 000 $ par an en coûts d’exploitation, d'entretien et de produits chimiques. Il a également réduit la consommation annuelle en eau de 23,4 MM gallons.

Image 2 : L’échangeur de chaleur propre est maintenant exempt de dépôt, suite à la mise en œuvre de GenGard et la chimie de traitement STP, et peut désormais fonctionner de manière fiable en mode sec.

*Marque déposée de Veolia ; peut être déposée dans un ou plusieurs pays.