Une usine européenne de vapocraquage cherchait à obtenir une production de vapeur de dilution plus élevée en réduisant la viscosité du fond de la colonne de trempe de l'huile et en augmentant la température du fond.

La viscosité de l'huile de trempe est principalement affectée par la présence de polymères et de cokes. Les particules de coke arrivent dans la colonne avec l'alimentation en gaz craqué des fours par le biais des échangeurs de ligne de transfert (TLE), tandis que les réactions de polymérisation ont lieu en raison de la présence de molécules insaturées.

Des niveaux élevés de coke et/ou de polymères augmentent considérablement la viscosité, ce qui affecte la tendance à l'encrassement dans les refroidisseurs avec trempe d'huile. Cela réduit le transfert de chaleur à travers l'unité, ce qui affecte la capacité de production de vapeur de dilution et renforce les coûts de production et de maintenance.

Afin d'atteindre l'objectif de réduction de la viscosité de l'huile de trempe, Veolia a recommandé l'utilisation d'un dispersant Petroflo qui contient un mélange soluble dans les hydrocarbures de terminateurs de chaîne conçus pour inhiber l'encrassement par polymérisation de radicaux libres en présence ou en l'absence d'oxygène.

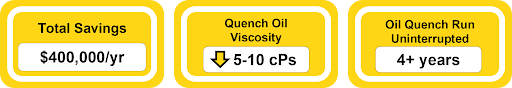

Une performance supérieure dans le contrôle de l'encrassement peut être obtenue en utilisant une combinaison d'inhibiteurs et de technologie de dispersion, telle que Petroflo. Veolia a effectué de nombreuses analyses et simulations d'essais en laboratoire pour vérifier les valeurs de viscosité traitées et non traitées de l'huile de trempe. Les résultats obtenus en laboratoire sont présentés dans la figure 1.

La combinaison d'un antifoulant-antioxydant multifonctionnel de Veolia et d'un dispersant à haute température a donné les meilleurs résultats lors des tests de simulation en laboratoire. Le programme de traitement a été personnalisé pour inhiber la polymérisation induite par la température et les peroxydes, diminuer l'activité catalytique du fer soluble et éviter l'agglomération et le dépôt de particules.

Résultat

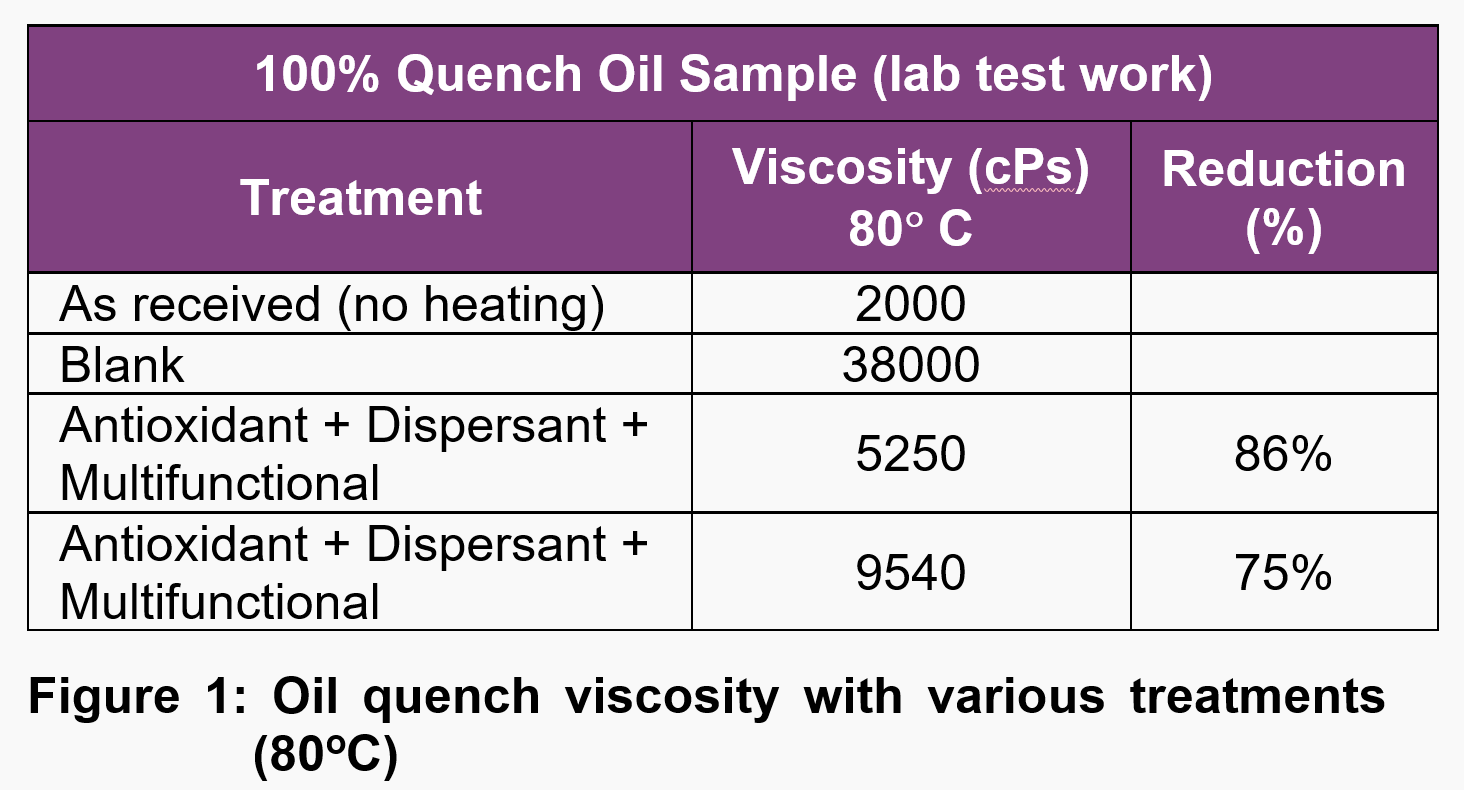

Veolia a utilisé l'analyse de régression multiple (modélisation ARM) pour évaluer l'impact du programme de traitement sur la viscosité et la production de vapeur de dilution. La comparaison de la viscosité de l'huile de trempe et de la température de fond des colonnes sur une période traitée et une période antérieure non traitée montre clairement que la mise en œuvre de l'antifoulant multifonctionnel Petroflo a permis à la colonne de fonctionner à une viscosité plus faible et à une température plus élevée (Figure 2).

Figure 2 : viscosité de l'huile de trempe par rapport à la température du fond (données de l'année 5)

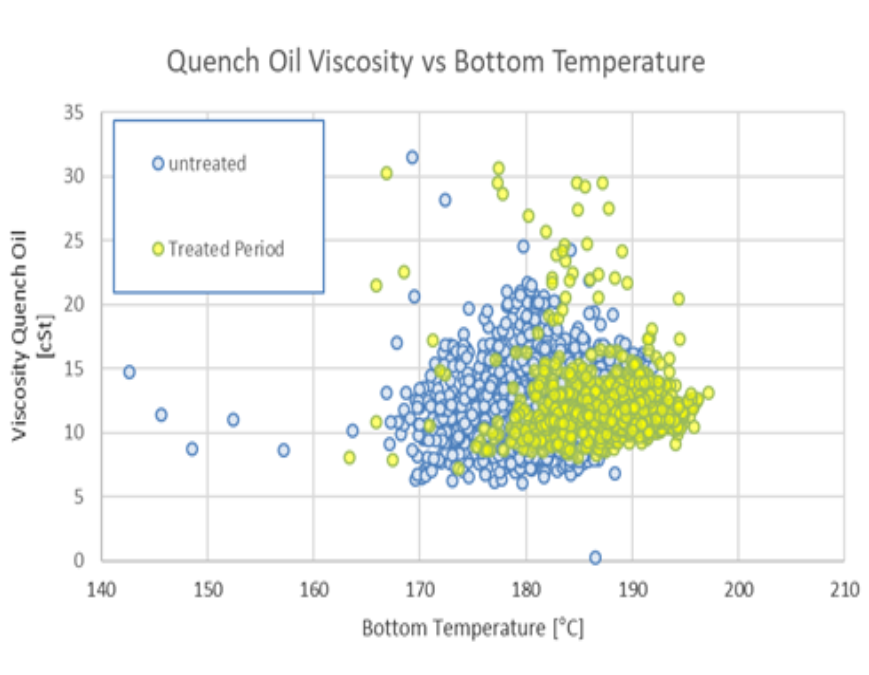

Au cours d'une série traitée qui a duré plus de 4 ans, la température du fond mesurée par rapport à la température prévue, basée sur l'effet de l'encrassement typique, a montré un écart croissant alors que les températures mesurées sont restées stables. La réduction de la viscosité dans la tour de trempe de l'huile par le traitement antifoulant de Veolia a empêché la polymérisation et a maintenu la température du fond à des niveaux de production élevés sans nécessiter de temps d'arrêt ou de maintenance (Figure 3).

Au cours de cette période d'exploitation de 4 ans, la technologie Veolia a réussi à contrôler l'encrassement du système en réduisant la viscosité de l'huile de trempe d'environ 5 cPs. - 10 cPs, ce qui a permis d'augmenter la production de vapeur de dilution à 2.5 Ktons/mois.

La valeur assurée par la technologie Petroflo a eu un impact majeur sur les opérations du client comme ce dernier le reconnaît. Le client a remarqué plusieurs points d'amélioration dans l'unité, plus particulièrement :

- Augmentation de la production de vapeur et réduction des coûts énergétiques, évaluées à plus de 400,000 $.

- Réduction des activités de maintenance, des coûts de nettoyage et de la limitation du débit

- ROI estimé > 400 %