Challenge

Pendant de nombreuses années, la tour de refroidissement principale d’une centrale électrique à cycle combiné dans les Caraïbes a été traitée avec succès à l’aide d’un programme de traitement chimique alcalin à base de phosphate. Cependant, les restrictions croissantes imposées sur les rejets de phosphate et les limitations sur la consommation d’eau brute des puits ont conduit l’usine à rechercher des solutions alternatives.

Une autre préoccupation était l’augmentation du coût de l’acide utilisé pour le contrôle du pH dans la tour de refroidissement. Cette usine a été contrainte d’utiliser de l’acide chlorhydrique au lieu de l’acide sulfurique parce que l’installation de traitement des eaux usées ne pouvait pas tolérer des niveaux excessifs de sulfate dans les rejets de l’usine. L’acide chlorhydrique étant beaucoup plus cher que l’acide sulfurique, cela explique pourquoi l’usine cherchait des moyens de réduire la consommation d’acide.

Solution

L’alimentation traditionnelle en inhibiteur de corrosion de l’acier au carbone à base de phosphore a été abandonnée et la technologie brevetée de Veolia sans phosphore1 E.C.O.Film a été utilisée. Une solution complète de surveillance et de contrôle a été fournie pour automatiser les tests en ligne précis, l’alimentation et le contrôle de la chimie de l’E.C.O.Film. Des données en ligne continues et des tendances de performance ont été fournies à l’aide du système de gestion de la performance des actifs InSight* de Veolia basé sur le cloud.

La technologie E.C.O.Film permet aux opérateurs de traiter l’eau de refroidissement sans utiliser de phosphore ou de métaux lourds tout en contrôlant efficacement les taux de corrosion, en réduisant le risque de dépôt de sels de phosphate (par exemple, le phosphate de calcium), en réduisant la charge biologique en nutriments et la croissance des algues, et en respectant des limites de rejet de phosphore de plus en plus strictes.

Résultat

L’usine a mis en place le programme E.C.O.Film et est en service depuis près de deux ans. Au cours de cette période, la protection des actifs et la fiabilité opérationnelle ont été excellentes. Les taux de corrosion sur l’acier au carbone ont été en moyenne de 2,6 mil/an, ce qui correspond aux résultats obtenus avec le programme de phosphate traditionnel et respecte la limite de l’indicateur de performance clé de 3,0 mil/an ou moins. La propreté du condenseur a été maintenue sans perte de vide ni signe d’encrassement ou d’entartrage noté lors des inspections.

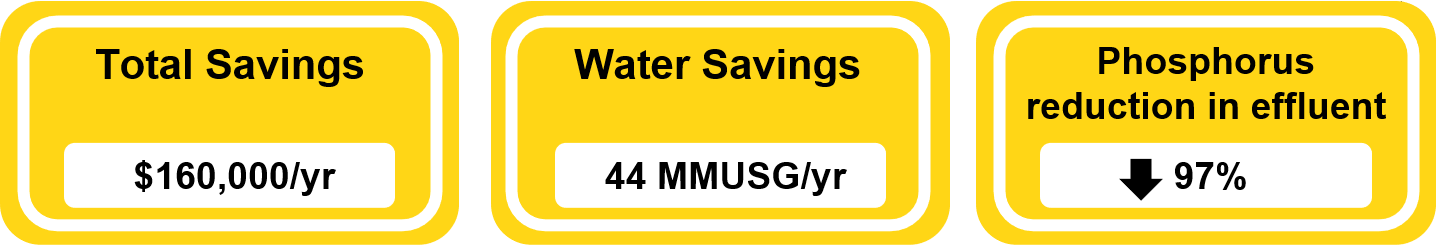

Sans risque de dépôt de phosphate et sans besoin élevé d’acide, le programme E.C.O.Film a permis à l’usine de fonctionner à des cycles de concentration plus élevés. Les cycles ont été augmentés d’environ 3,5 à 6,5, ce qui a permis de réduire la consommation en eau brute d’environ 44 millions de gallons américains par an et de réduire les eaux usées rejetées d’une quantité équivalente. De plus, une réduction de 97 % du phosphore a été observée dans les rejets de l’usine par rapport au programme précédent de traitement des eaux de circuit de refroidissement à base de phosphate, ce qui a permis à l’usine de respecter des limites de rejet de phosphore de plus en plus strictes.

En raison de l’exploitation avec purge réduite, l’utilisation de produits chimiques a considérablement diminué avec l'application du programme E.C.O.Film. Cela se traduit non seulement par une réduction des coûts pour le traitement de contrôle des dépôts et de la corrosion, mais aussi pour l’acide chlorhydrique. Dans l’ensemble, grâce à l’utilisation du programme de traitement de film E.C.O. sur son système de refroidissement, l'usine estime qu’elle a réalisé 160 000 $ d'économies par an en coûts totaux de traitement chimique.

*Marque déposée de Veolia ; peut être déposée dans un ou plusieurs pays.