Challenge

Un champ gazier en Asie produisant de grands volumes de gaz naturel présentait des niveaux significatifs de sulfure d'hydrogène (>6 %) et de dioxyde de carbone (>4 %), ainsi que de l'eau libre dans le gaz. Le risque de corrosion a été considéré comme élevé entre les têtes de puits et l’usine d’épuration du gaz. Les opérations menées dans un autre secteur traitant le même gaz ont montré qu'il y avait eu un dépôt de soufre et une corrosion subséquente sous le dépôt dans le gazoduc, principalement dans la partie inférieure de la conduite.

Compte tenu de la durée de vie prévue du champ gazier, une modernisation des installations métallurgiques n'était pas rentable.

Une exploitation sûre était un objectif clé et la stratégie de réduction de la corrosion suivante a été mise en œuvre pour atteindre cet objectif :

(i) Un tuyau en acier plus épais que la norme (L360) serait prescrit ;

(ii) Un programme d'inhibition chimique de la corrosion sera mis en œuvre.

- De multiples technologies de surveillance de la corrosion seront utilisées pour surveiller la corrosion, notamment des sondes de résistance électrique (RE)

- Coupons de corrosion

- Méthode de signature de champ

- Mesures d’épaisseur par ultrasons

L’exploitant du champ gazier a demandé à Veolia d’étudier le potentiel de corrosion et de proposer un programme chimique d’inhibition de la corrosion adapté à son système dans le cadre de la conception.

Solution

Veolia a élaboré une recommandation en tenant compte des facteurs suivants :

- Analyse prévisionnelle de l’eau produite ;

- Simulation de corrosion en laboratoire. Des traitements discontinus et continus ont été pris en considération dans l'étude ;

- Références à des « leçons apprises » issues d'autres projets de lutte contre la corrosion des gazoducs.

Veolia a recommandé un protocole précisant l'utilisation de l'inhibiteur de corrosion Veolia pHilmPLUS qui convenait le mieux à ce système particulier. L’opérateur du gazoduc a adopté les recommandations de Veolia et a ensuite mis en service le protocole.

Résultat

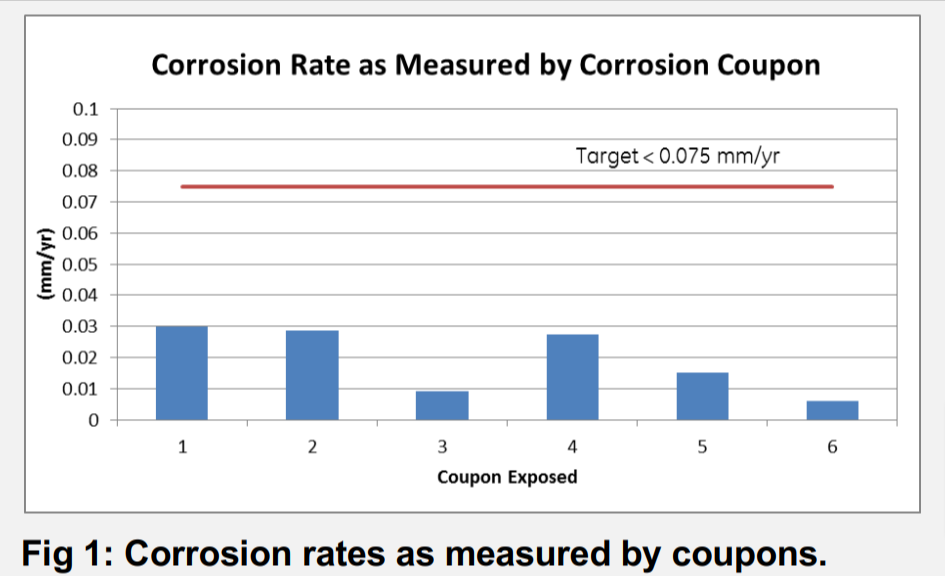

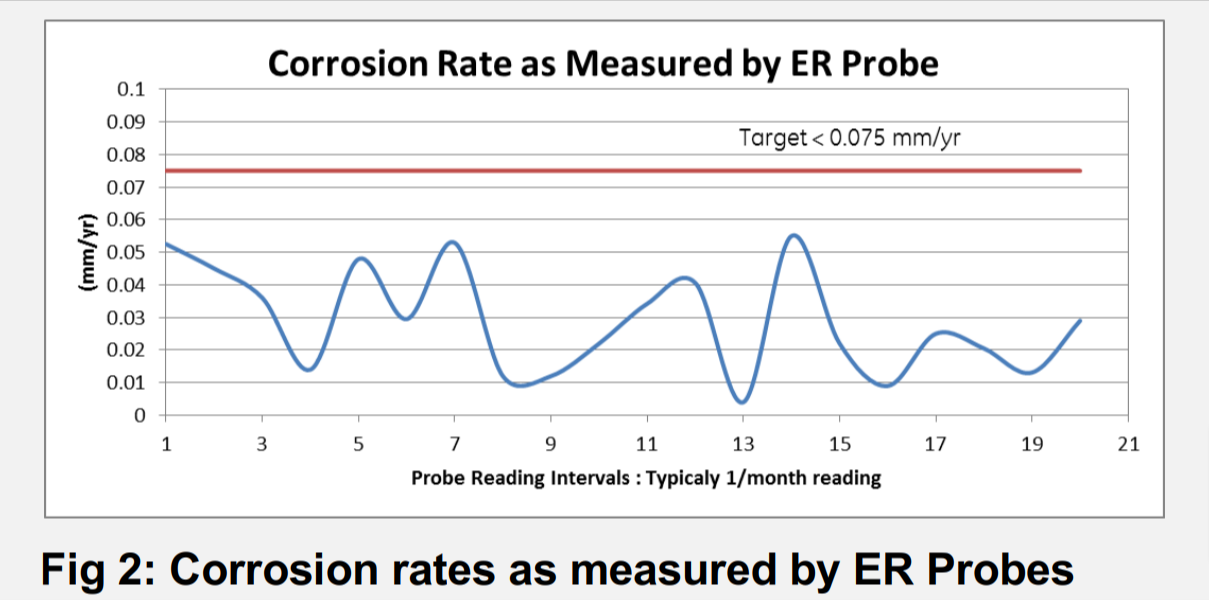

Un examen approfondi du programme d'inhibition de la corrosion de Veolia a été effectué après 2,5 années d'exploitation. Le programme de Veolia s’est avéré avoir permis d’atteindre l’objectif de contrôle de la corrosion que l’opérateur du pipeline avait spécifié, à savoir 0,075 mm/an (3 (mpy).

Chaque période de coupon durait généralement trois mois.

L'aspect du coupon ne révélait que des taches superficielles, il n'y avait aucun signe de corrosion persistante sous le dépôt. À un endroit similaire aux coupons et pendant la même période, les relevés de la sonde ER ont été consignés et ont donné des résultats similaires à ceux de l'analyse des coupons. Le taux de corrosion avait également été contrôlé à moins de 0,055 mm/s (2 mpy).

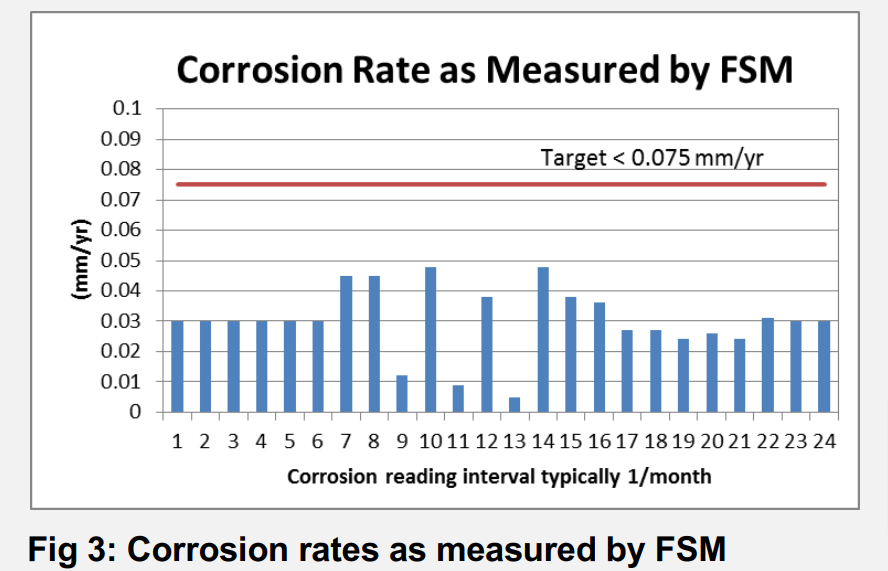

Des FSM ont été installés à plusieurs endroits sur le pipeline. La figure 3 montre que la vitesse de corrosion d'un emplacement classique a été mesurée à 0,5 mm/s (1,8mpy).

Après avoir examiné les résultats des trois techniques de mesure de la corrosion, il a été établi que la corrosion dans l'ensemble du système était sous contrôle par rapport à l'objectif de 0,075 mm/an (3 mpy), les actifs de ce champ gazier étaient donc protégés comme prévu.

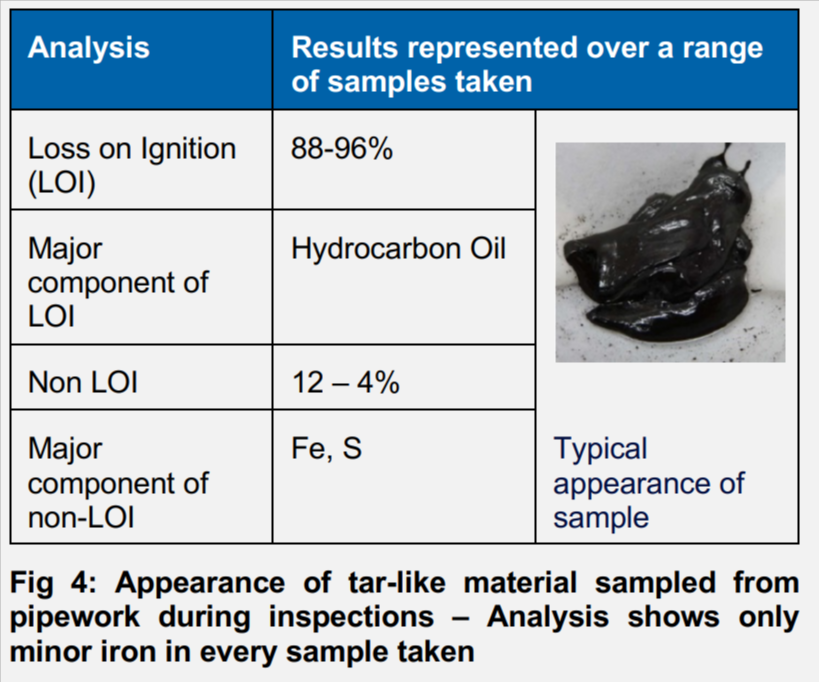

Veolia a procédé à des analyses périodiques des boues retirées du système. Cela a fourni des informations supplémentaires qui ont permis à Veolia de faire des recommandations provisoires sur le dosage du produit chimique afin d'optimiser les résultats, notamment en ce qui concerne le traitement chimique en liaison avec les opérations de raclage.

La grande majorité de tous les échantillons ont montré qu'ils étaient de nature essentiellement organique, avec uniquement des traces de produits de corrosion, ce qui indique encore que les mesures de contrôle de la corrosion sont positives.

Le protocole a également été vérifié dans les stations-service par un ensemble de mesures UT et d'inspections visuelles. Les mesures UT n'ont pas montré de réduction manifeste de l'épaisseur. Les stations ont été arrêtées successivement à des intervalles de 15 mois pour des opérations de maintenance, ce qui a permis de procéder à des inspections visuelles. Les inspections ont révélé que les équipements étaient bien protégés.

Un raclage intelligent a également été effectué sur le pipeline entre chaque station à des intervalles d’un an. Le raclage intelligent consiste à insérer un « racleur intelligent » capable de mesurer l'épaisseur de la paroi du pipeline depuis l'intérieur de la conduite sur toute sa longueur. Il est inséré dans la conduite après l'utilisation d'un racleur pour éliminer les impuretés présentes dans la conduite. Ces résultats ont également montré que la corrosion de la canalisation était très faible.

Lors de la phase de conception de la canalisation, il a été constaté que l'environnement humide et acide de la canalisation présentait un risque important de corrosion. La mise en œuvre du protocole d'inhibition de la corrosion de Veolia a contribué à réduire la corrosion par rapport à d'autres pipelines similaires, permettant ainsi des opérations sûres et respectueuses de l'environnement.