Challenge

Une usine d'éthanol située dans le Midwest américain devait s'arrêter tous les six mois pour procéder à l'hydrodécapage du système d'évaporation en raison de la pression élevée causée par l'encrassement du système d'évaporation et des contraintes liées à la conception initiale de l'usine. La conception de l’usine, un système original à trois évaporateurs, ne permettait pas le NEP (nettoyage en place) d’un seul évaporateur sans devoir arrêter la production. L'hydrodécapage du système d'évaporation tous les six mois se traduisait par une perte de production de huit jours par an et exposait les travailleurs à des risques supplémentaires en matière de santé et de sécurité.

Solution

Veolia a étudié les données opérationnelles du système d’évaporation des cycles précédents et analysé des échantillons de dépôt pour déterminer les solutions à appliquer pour réduire le taux d’encrassement dans le système d’évaporation. La série FoodPro* de Veolia propose une sélection de dispersants spécialisés et d’additifs de contrôle des dépôts conçus pour traiter les dépôts organiques et inorganiques. Certains produits peuvent être utilisés en ligne, tandis que d’autres sont conçus pour un nettoyage hors ligne. Les agents de contrôle de l’encrassement en ligne FoodPro DCF, associés aux nettoyants hors ligne FoodPro OLC, ont été soigneusement sélectionnés sur la base des données analysées.

Une base de référence des performances du système a été établie sur la base des données historiques des procédés. L’objectif a été fixé par l’équipe d’exploitation de l’usine, en collaboration avec Veolia, d’atteindre une réduction de 50 % du taux d’encrassement des évaporateurs en utilisant les additifs FoodPro brevetés par Veolia.

Le traitement en ligne FoodPro DCF a permis de prolonger les intervalles entre les nettoyages en réduisant l'encrassement organique et inorganique, tandis que des mesures ont été prises pour obtenir des nettoyages optimaux lorsque cela s'avérait nécessaire. L’usine a installé des conduites de dérivation autour de chaque évaporateur pour permettre des procédures de NEP individuelles et optimiser l’utilisation des nettoyants hors ligne FoodPro OLC tout en minimisant l’impact sur la productivité de l’usine.

Résultat

Après la mise en œuvre du traitement de contrôle de l'encrassement FoodPro DCF, les données opérationnelles ont montré que le taux d'augmentation de la pression a été considérablement réduit dans tous les cycles de traitement ultérieurs. Les évaporateurs individuels montrant des signes d’encrassement, les NEP ciblés pouvaient désormais être appliqués de manière stratégique, ce qui a permis de réduire considérablement le nombre de NEP ainsi que la quantité d’eau, de lessive caustique et d’autres produits chimiques utilisés.

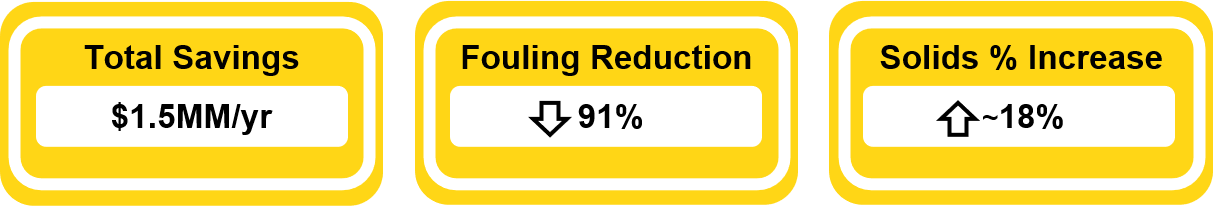

À partir de la diminution de l’accumulation de pression dans les unités, il a été déterminé que le taux d’encrassement a été réduit de 91 %. Les NEP étant désormais optimisés et capables de ramener les évaporateurs à leurs conditions de fonctionnement nominales, aucun hydrodécapage n'a dû être effectué depuis plus de 5 ans.

L’élimination des jours de production perdus en raison de l'hydrodécapage a augmenté la productivité de l’usine de 1,5 millions de dollars par an.

Si le traitement FoodPro a considérablement réduit le taux d’encrassement de 91 %, il a également permis à l’usine d’extraire du système d’évaporation une teneur en solides plus élevée. La teneur en solides du sirop a augmenté de 18 % en moyenne. Cette augmentation de la teneur en solides du sirop a diminué la consommation globale d'énergie d'environ 10 % pour le seul sécheur, ce qui a permis de réaliser des économies supplémentaires et de réduire le bilan carbone des activités.

En outre, l'élimination de l'hydrodécapage a évité au personnel de maintenance de l'usine d'être exposé à des conditions dangereuses et a éliminé la consommation d'eau associée à cette procédure.