Challenge

Un grand producteur d'éthanol du Midwest a reconnu que le processus d'évaporation de l'éthanol à partir du moût de bière fermenté présentait un potentiel d'encrassement important qui pouvait avoir de graves répercussions sur les opérations de l'usine.

L'encrassement est principalement dû aux protéines organiques et aux molécules de sucre simple qui se déposent sur les plateaux de la colonne à bière, limitant le flux descendant des liquides et induisant un entraînement des solides dans la vapeur d'éthanol/eau. Les systèmes traditionnels de distillation à vapeur pressurisée ont tendance à développer un encrassement organique en raison de la température élevée. Cet encrassement organique favorise les problèmes de transfert, limite les taux de production et oblige à des arrêts fréquents de l'usine pour nettoyer physiquement et/ou chimiquement la colonne à bière.

Généralement, les producteurs d'éthanol laissent l'usine en fonctionnement pendant 30 jours avant de l'arrêter pour procéder au nettoyage de la colonne à bière. Cela nécessite un arrêt complet de l'usine, entraînant à chaque fois une perte de production d'au moins 12 heures.

Figure 1 : images de l'échantillon avant analyse

Solution

Veolia a étudié le fonctionnement de l'usine, en se concentrant sur les modes de fonctionnement de la colonne à bière et sur l'impact des différentes types de dépôt sur ses performances.

Des dépôts typiques sont représentés sur la figure 1, et leurs compositions sont détaillées sur la figure 2.

|

Analyse |

Clair |

Sombre |

Ruban |

|---|---|---|---|

|

Perte à l'allumage |

98% |

98% |

94% |

|

Solubles de dichlorométhane |

15% |

5% |

1% |

|

Insolubles de dichlorométhane |

85% |

95% |

99% |

|

Carbone |

49% |

53% |

44% |

|

Hydrogène |

6% |

6% |

6% |

|

Nitrogène |

10% |

7% |

10% |

|

Soufre |

1% |

1% |

2% |

Figure 2 : analyse d'un dépôt typique

L'analyse du tartre a confirmé que la matrice d'encrassement était principalement organique et nécessitait un agent de régulation des dépôts organiques.

Sur la base de l'analyse du dépôt, Veolia a recommandé de conditionner la matière organique présente dans le moût de bière avec FoodPro DCF9834. L'action du FoodPro DCF9834 empêcherait le dépôt d'adhérer aux plateaux lors de son passage dans la colonne à bière, réduisant ainsi le taux d'encrassement.

La série de produits FoodPro DCF9834 conditionne les matières organiques solubles et insolubles de manière à réduire leur adhérence aux surfaces d'échange thermique.

Le producteur d'éthanol a adapté la recommandation et a mis en place un essai sur ses colonnes à bière.

Résultat

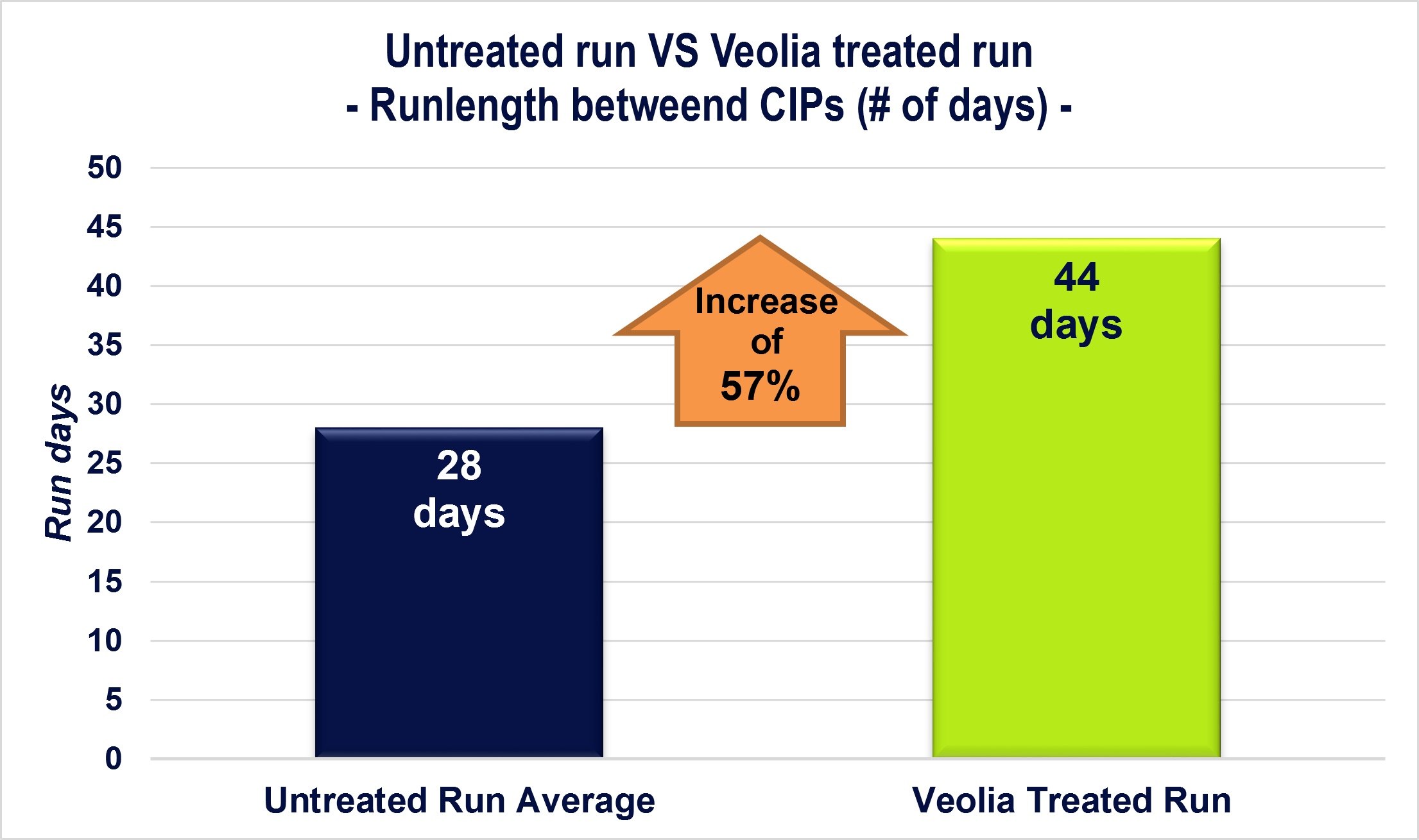

L'essai du FoodPro DC9834 sur la régulation de l'encrassement de la colonne à bière a été un succès.

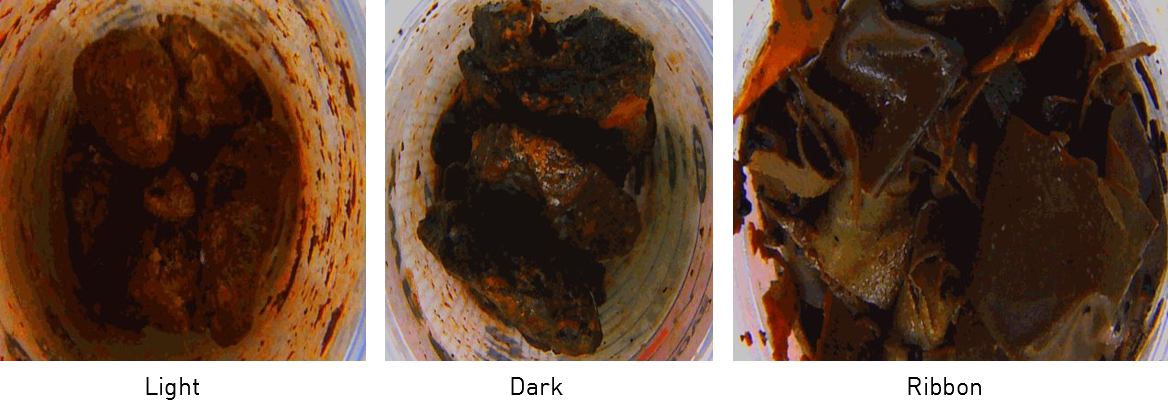

Ce que l'essai FoodPro DCF9834 a démontré :

- Le nombre de jours entre les nettoyages a augmenté de 57 %

- Le nombre de jours d'arrêt par an à été réduit de 37 %

- Réduction du taux d'encrassement

- Amélioration de la capacité de production

- Vapeur d'eau de la bière plus propre

Figure 3 : amélioration de la durée de fonctionnement avec FoodPro DCF9834

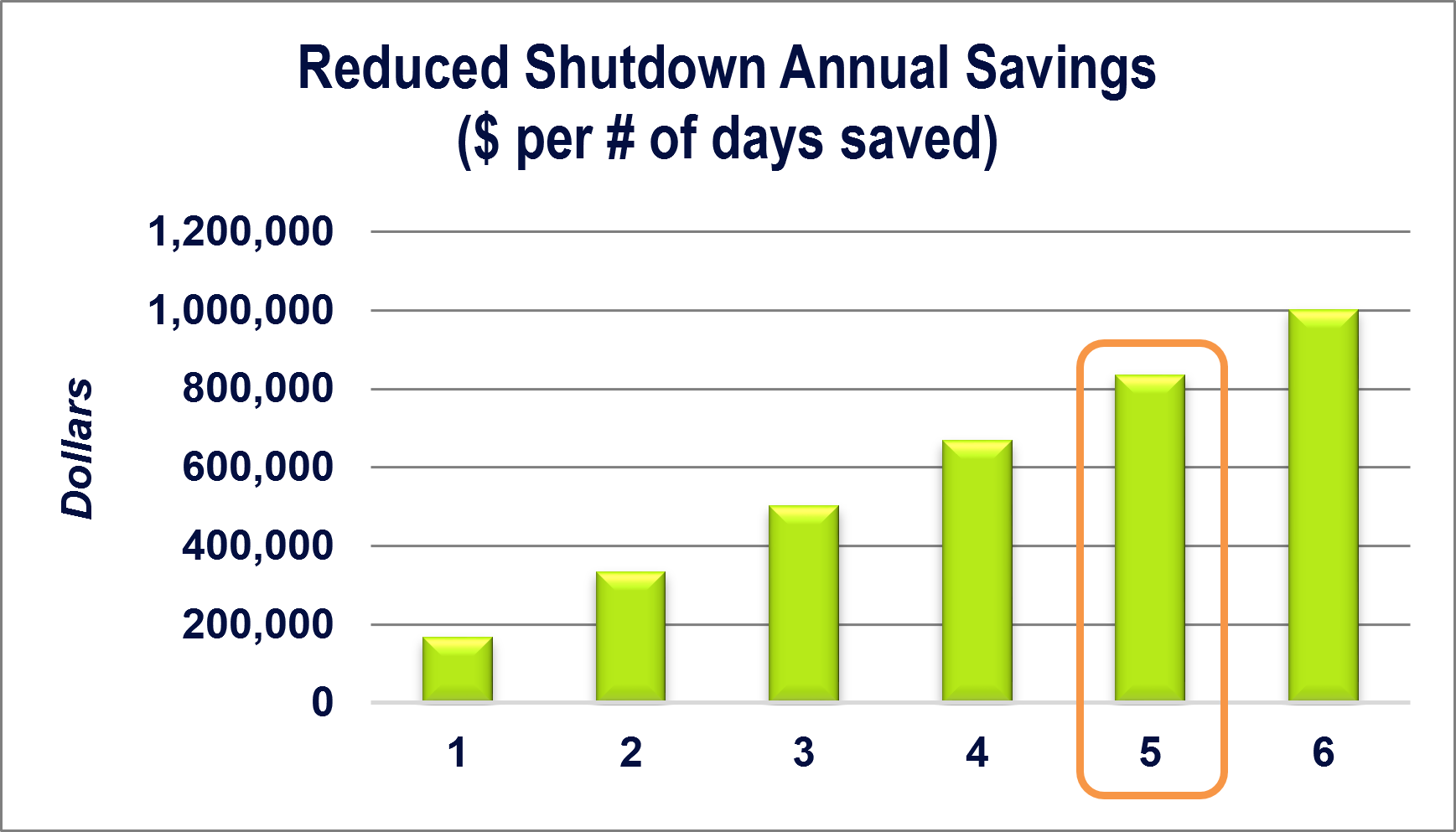

Figure 4 : économies opérationnelles grâce à la réduction

de la fréquence de nettoyage des colonnes

Pour mieux comprendre l'impact réel du programme de traitement de Veolia, il est important de comprendre l'impact opérationnel que le programme a sur l'établissement. L'installation avait une projection d'arrêt annuel pour le nettoyage des colonnes à bière, basée sur l'historique, de 13,5 jours par an. Chaque arrêt coûte à l'installation 165 136 $, pour un total annuel de 2 256 330 $ selon les conditions du marché.

En utilisant le FoodPro DCF9834 de Veolia pour réduire le taux d'encrassement dans la colonne à bière, le producteur d'éthanol a réduit le nombre total de jours d'arrêt annuels pour le nettoyage de la colonne de 13,5 à 8,5 jours par an. Cela signifie que la fréquence des arrêts a été réduite de {[0]} % et que la durée de fonctionnement entre les arrêts a pu être allongée de {[1]} %. Pour cette usine, le gain de productivité associé à chaque jour d'arrêt pour maintenance pouvant être évité est illustré sur la figure 4. Les 5 jours d'arrêt économisés par an ont généré une augmentation de la production évaluée à 883 842 $ par an.