Centrale électrique de Frederickson - Tacoma, Washington

De nombreuses centrales électriques fonctionnent en mode « dispatch », en alimentant le réseau avec un préavis d'un jour pour quelques jours ou quelques semaines à la fois. Malheureusement, ce mode de fonctionnement implique que le système de production de vapeur soit régulièrement « mis en marche » et « arrêté », exposant ainsi les actifs critiques à des conditions difficiles telles que l'intrusion d'air et la chimie instable de l'eau.

Les générateurs de vapeur à cycle sont particulièrement sensibles aux attaques de l'oxygène, à la corrosion par pH acide et à la FAC. Ces derniers provoquent de la corrosion sur l'ensemble du système, ce qui a un impact sévère sur la fiabilité de l'usine et entraîne des coûts de maintenance élevés.

Challenge

La centrale électrique de Frederickso est une centrale électrique de 250 MW à cycle combiné gérée par Atlantis Power dans l'État de Washington. Son système de production est composé d'une turbine à gaz dont les gaz de combustion sont envoyés dans un échangeur de chaleur à tambour 3 (HRSG), qui entraîne une turbine à vapeur.

Le tambour BP envoie l'eau d'alimentation dans les tambours à pression intermédiaire (PI) et à haute pression (HP), et le tambour HP se déverse en aval dans le PI. Le programme de traitement des eaux de chaudière comprend l'ajout de phosphate (PO4) dans le tambour HP et un mélange d'ammoniaque/MEA pour le traitement du condensat de vapeur.

L'usine connaît en moyenne 12 démarrages à froid par an et peut fonctionner de quelques heures à quelques semaines à chaque fois. Le défi principal de l'usine est celui du temps d'arrêt entre chaque cycle, qui peut durer jusqu'à deux mois.

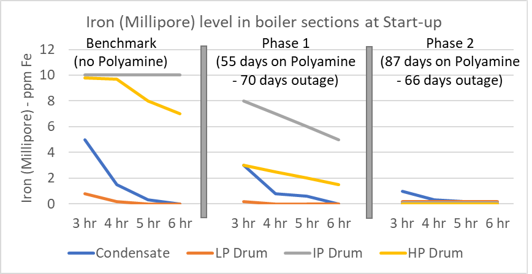

L'image 1 montre que des niveaux élevés de fer ont été observés au démarrage dans le système de chaudière pendant plusieurs jours, en particulier dans le tambour PI et HP, ce qui indique qu'une corrosion hors ligne sévère se produisait. La procédure de mise à l'arrêt de la centrale comprenait une couverture d'azote, mais le système ne pouvait pas être vidangé, en effet, il devait être disponible pour démarrer un jour sur l'autre.

Image 1 : avant la Polyamine - Les échantillons du tambour de fer Millipore après deux jours de fonctionnement montrent >10 ppm de fer

La perte de métal de base due à la FAC a également été confirmée dans l'évaporateur LP par des contrôles par ultrasons (UT). En fonction des lectures d'épaisseur par UT, Frederickson Power réparait de nombreux tubes chaque année.

Solution

Pour atténuer les problèmes de corrosion hors ligne et de la FAC dans son système de chaudière, Atlantic Power envisageait l'emploi d'un traitement filmogène volatile à la vapeur. Veolia a recommandé l'utilisation de sa technologie Polyamine en plus des traitements chimiques actuels de l'eau de chaudière. La Polyamine est une technologie unique de pelliculage des substances volatiles qui peut fournir une forte protection contre la corrosion hors ligne et en ligne des systèmes de chaudière, à la fois dans la phase eau et la phase vapeur.

La première phase de l'essai a consisté en une période de fonctionnement de 55 jours pendant laquelle Polyamine a été appliqué en continu sur l'eau d'alimentation de la chaudière. L'usine a ensuite été arrêtée pendant 70 jours. Au démarrage suivant, on a observé une réduction des niveaux de fer, bien qu'encore élevés, en particulier dans les zones gravement touchées des tambours PI et HP.

La second phase de l'essai a compris 87 jours de traitement continu avec la Polyamine. Encore une fois, aucun paramètre de fonctionnement ou de mise en place n'a été modifié par rapport au premier essai ou aux pratiques de fonctionnement antérieures. L'arrêt suivant a duré 66 jours, et lorsque l'usine a été remise en service, une réduction drastique du fer a pu être observée dans toutes les sections du système.

Image 2: niveau de fer (Millipore) dans les sections de la chaudière au démarrage (3-6 heures après le démarrage).

L'image 1 montre la progression du fer dans les tambours du condensat, BP, PI et HP avant l'essai initial et tout au long des phases 1 et 2 de l'essai.

Résultat

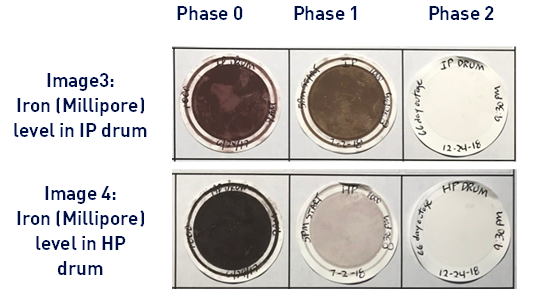

Après un total de 142 jours d'application de la Polyamine (Phase 1+2), l'usine ne voyait plus aucune projection de fer sur aucun des tambours 3 heures après le démarrage. Ceci indique que Polyamine a réussi à atténuer la corrosion dans toutes les zones de la chaudière et du système de vapeur. Les images 2 et 3 montrent l'ensemble après un total de 142 jours d'application de la Polyamine (Phase 1+2), l'usine ne voyait plus aucune projection de fer Ceci indique que Polyamine a réussi à atténuer la corrosion dans toutes les zones de la chaudière et du système de vapeur. Les images 2 et 3 montrent la progression depuis le point de référence jusqu'à la phase 1 et 2 de l'essai, 3 heures après le démarrage pour les tambours PI et HP.

L'avantage du nouveau traitement des polyamines a un impact positif sur le fonctionnement et la fiabilité de la centrale, comme l'a déclaré Joe Brooks, responsable de l'exploitation et de la maintenance à la centrale électrique de Frederickson :

« Depuis que nous avons mis en place le traitement des polyamines, le taux de FAC a sensiblement diminué. »

Joe Brooks, responsable de l'exploitation et de la maintenance

Les photos ci-dessous ont été prises lors d'une récente inspection après avoir un arrêt hors ligne pendant 66 jours. Les surfaces hydrophobes sont visibles sur l'ensemble du système, y compris dans les zones en phase vapeur, et aucune corrosion n'a été constatée, bien que le système soit resté plein d'eau pendant les arrêts.

Image 5 : surfaces hydrophobes au niveau du tambour HP (1), des pales de la turbine à vapeur (2) et de la grille du puits chaud de condensat (3).